5G赋能下的中国智能工厂,如何实现弯道超车让国外厂商赞叹不已?

72 2024-11-29在中国辽宁本溪,一家历史悠久的切削工具制造商——本溪工具股份有限公司,正以其独特的智能化转型之路,引领着中国制造业的新风尚。

步入深秋,细雨蒙蒙,观察者网一行人探访了这家企业。在略显昏暗的工厂内,机器运转的声音回荡,只有偶尔几声人声穿插其中。信息部部长陈杨边介绍边随手打开了灯,揭示了一个高度智能化的生产场景。这里,机器人成为了生产的主力军,它们精准高效地执行着各项任务。

本溪工具的智能化进程,是中国制造业智能化转型的一个缩影。在“科技创新引领现代化产业体系建设”的战略指引下,5G+工业互联网正如火如荼地发展,成为中国新型工业化的重要推手。这家有着70多年历史的老企业,也在这场变革中焕发了新生。

本溪工具以生产复合钢带、双金属带锯条等切削工具著称,这些产品被誉为工业的“牙齿”,对品质要求极高。然而,在激烈的市场竞争中,企业也面临着诸多挑战,如信息化系统升级、质量追溯体系完善、货物周转效率提升等。为了解决这些问题,本溪工具选择了智能化转型的道路。

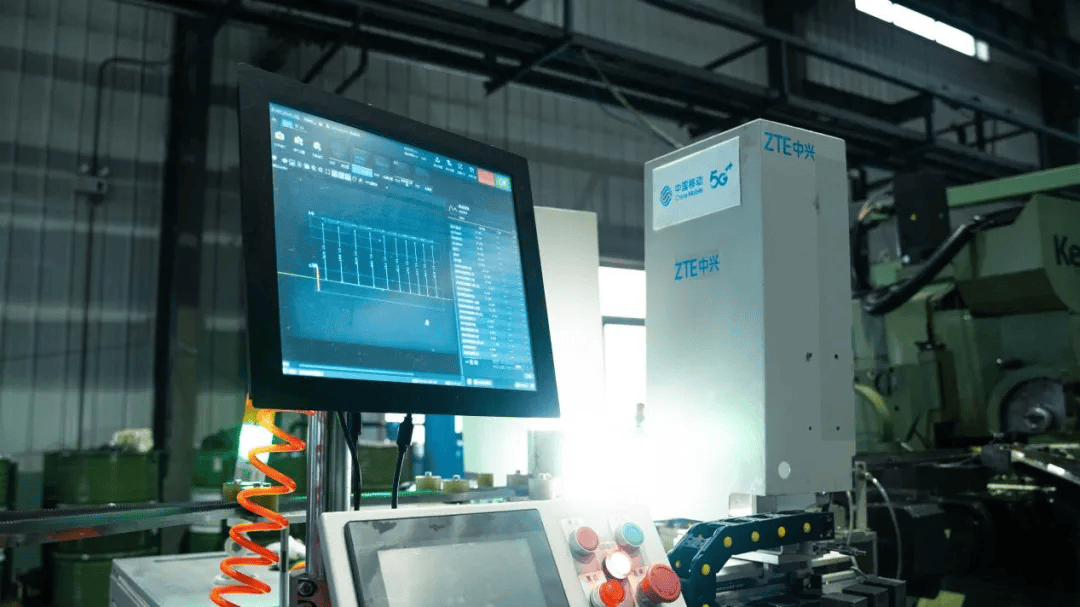

在转型初期,本溪工具曾尝试过4G和WiFi技术,但效果并不理想。实时数据回传不及时,限制了与机床互动的进一步试验。正当企业陷入困惑时,中国移动辽宁公司和中兴通讯伸出了援手。经过深入考察和合作,本溪工具开始打造5G+智慧工厂项目,对关键生产流程进行数字化改造。

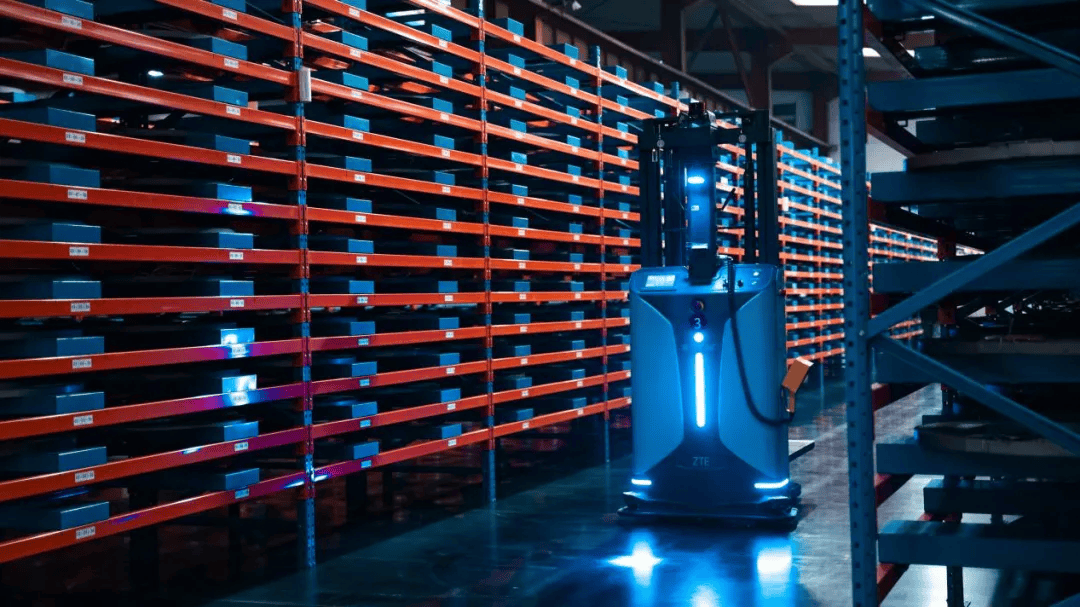

自2020年起,本溪工具与合作伙伴共同部署了智能运营、智能仓储、智能检测等5G智能应用,成功将传统制造转变为智能制造。如今,本溪工具已成为辽宁省内首个国家级5G工厂,并入选了《2023年5G工厂名录》。在仓储环节,企业采用立体仓储和5G迷你叉车,实现了100%无人干预,调度时间及呆滞库存成本降低超50%。在运输场景中,5G+AGV小车只需1天就能完成路线调整,正常投产。

智能化转型不仅提升了生产效率和成本优化,还显著提升了企业的品牌形象。国外客户在参观智能工厂后,纷纷感叹中国企业的智能化程度。德国的合作商更是认为本溪工具二期生产的智能化水平已经高于德国同行业。这一转变直接推动了本溪工具出口份额的提升,从原来的不到30%猛增到50%。

本溪工具的成功转型,在行业内产生了广泛的影响。作为辽宁工业数字化、智能化转型的缩影,这家企业的变革之路为其他企业提供了宝贵的经验。在5G+工业互联网的浪潮下,辽宁这个东北重工业大省正不断焕发新的生机。截至2023年底,辽宁全省共有12个项目入选工信部2023年工业互联网试点示范,8个项目入选工信部《2023年5G工厂名录》。

除了本溪工具外,辽宁还有许多企业也在5G+工业互联网的赋能下实现了智能化转型。例如,鞍钢集团通过5G技术与AI、云计算等技术的融合,打造了全球首个经由4.9GHz频段的5G智慧一键炼钢场景应用,实现了冶炼效率的大幅提升。沈阳机床则利用5G+工业互联网技术,将传感器与主轴联动,实现了对主轴运行状态的实时监测和稳定性保证。

5G商用五年以来,直接带动经济总产出约5.6万亿元,间接带动总产出约14万亿元。在中国已建成全球规模最大、技术最先进的5G网络的今天,B端依然是放大5G价值的最优路径。随着5G模组价格的下降和5G工厂规模的爆发,中国智造的前景可期。

攻略专题

查看更多-

- 《洛克王国手游》雪莉再生机介绍

- 194 2025-02-22

-

- 《洛克王国手游》护主犬介绍

- 112 2025-02-22

-

- 《三国谋定天下》s6开荒最强阵容搭配推荐

- 198 2025-02-22

-

- 《蛋仔派对》小恶魔星紫获取方法

- 143 2025-02-22

-

- 《原神》绮良良圣遗物词条搭配攻略

- 217 2025-02-22

-

- 《原神》琳妮特武器选择推荐

- 159 2025-02-22

热门游戏

查看更多-

- 快听小说 3.2.4

- 新闻阅读 | 83.4 MB

-

- 360漫画破解版全部免费看 1.0.0

- 漫画 | 222.73 MB

-

- 社团学姐在线观看下拉式漫画免费 1.0.0

- 漫画 | 222.73 MB

-

- 樱花漫画免费漫画在线入口页面 1.0.0

- 漫画 | 222.73 MB

-

- 亲子餐厅免费阅读 1.0.0

- 漫画 | 222.73 MB

-